当社の技術TOKAI Technology

当社の技術

高度成膜技術、充実した生産ライン、品質管理システムの3つを、

お客様のご要望を実現させる柱としています。

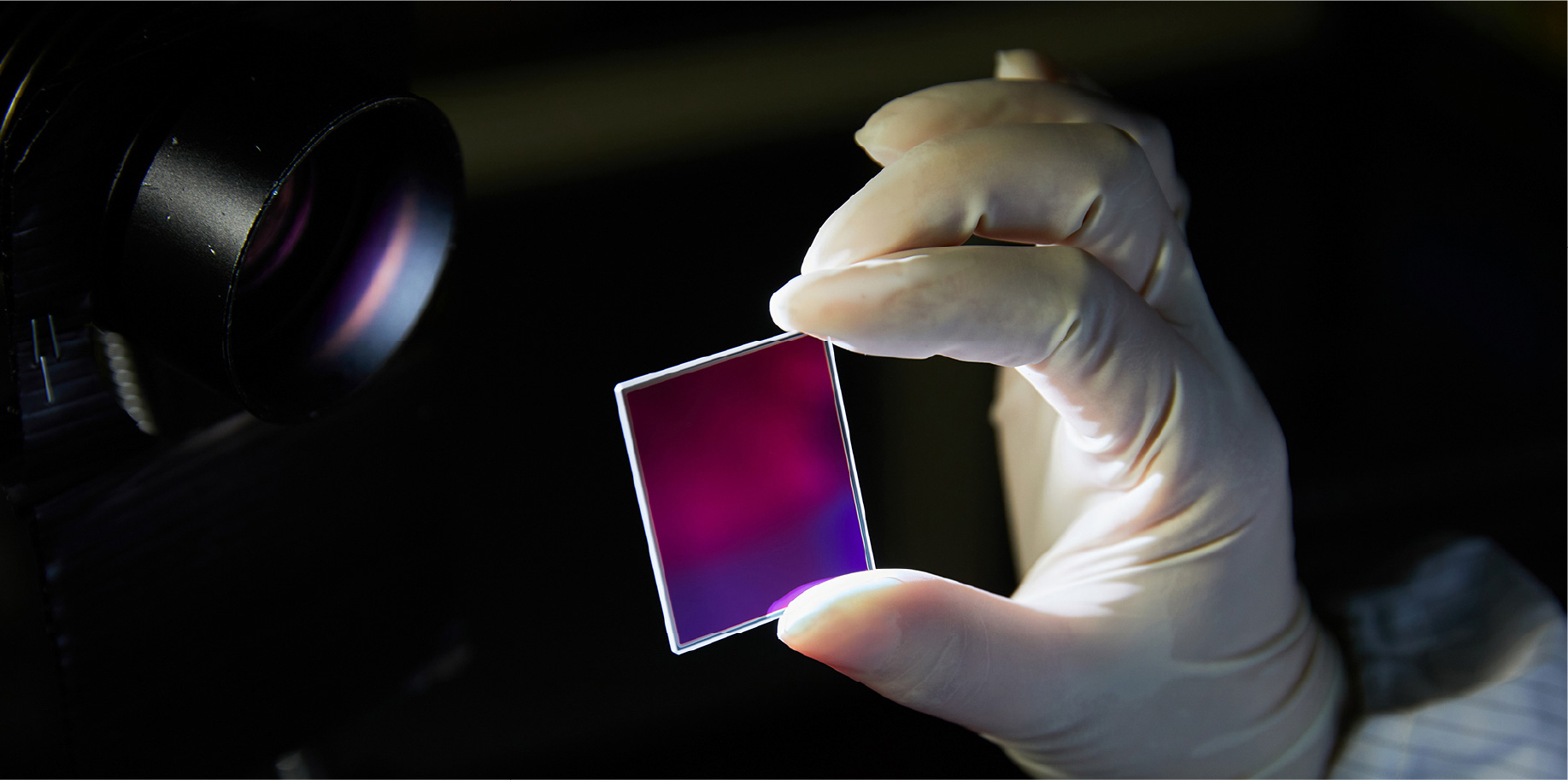

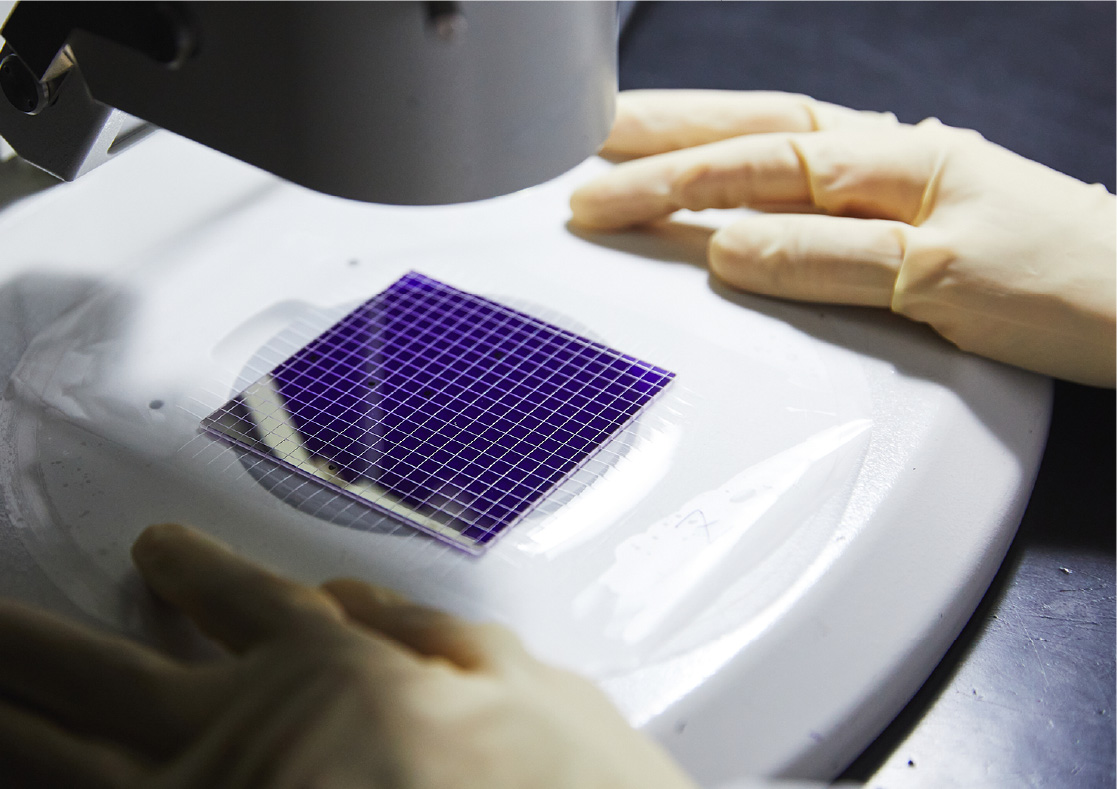

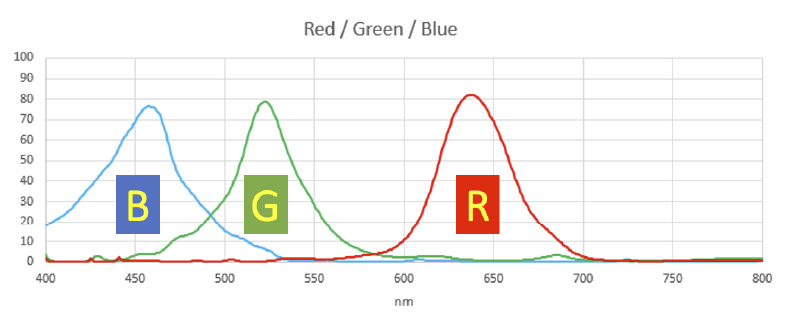

高度成膜技術

設計した薄膜を基板上に正確に積層し

光学特性を要求どおりに発揮させる技術

用途に応じた基材や成膜物質の選択、数種類の成膜方法を用意しています。

可視領域のみならず、紫外域から赤外域まで幅広い領域の波長に対応が可能です。

トーカイの技術がお客様の開発、製品化をアシストします。

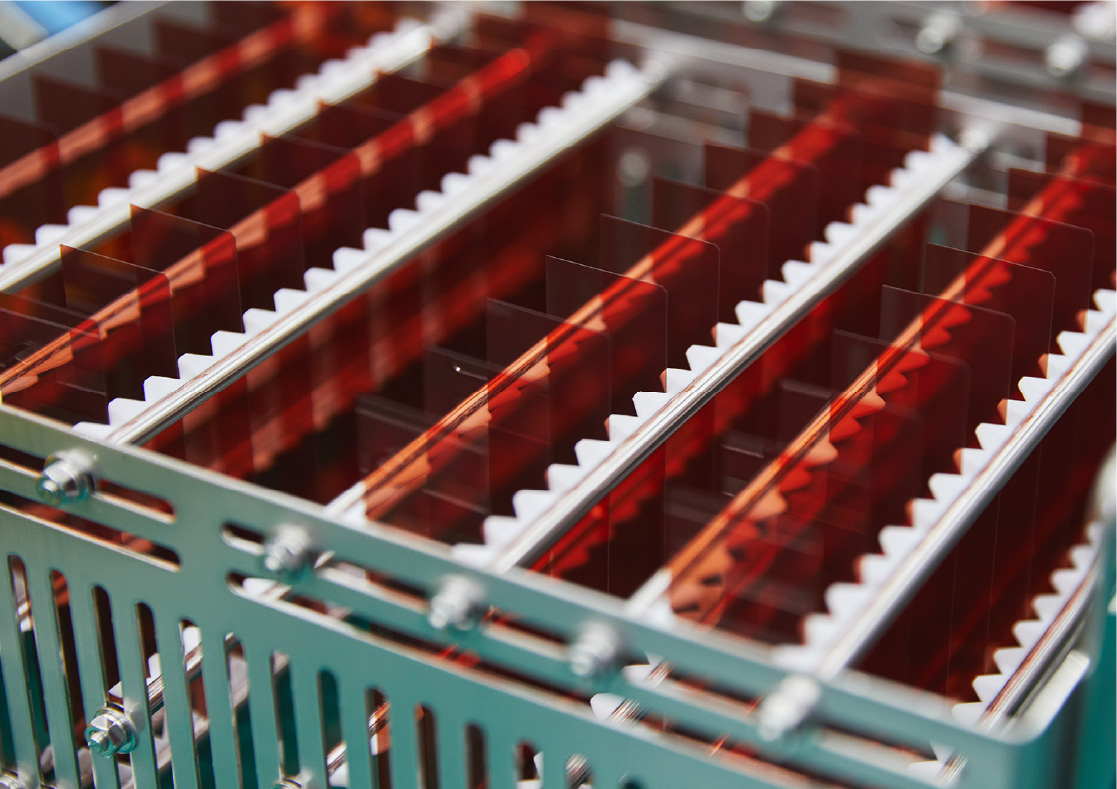

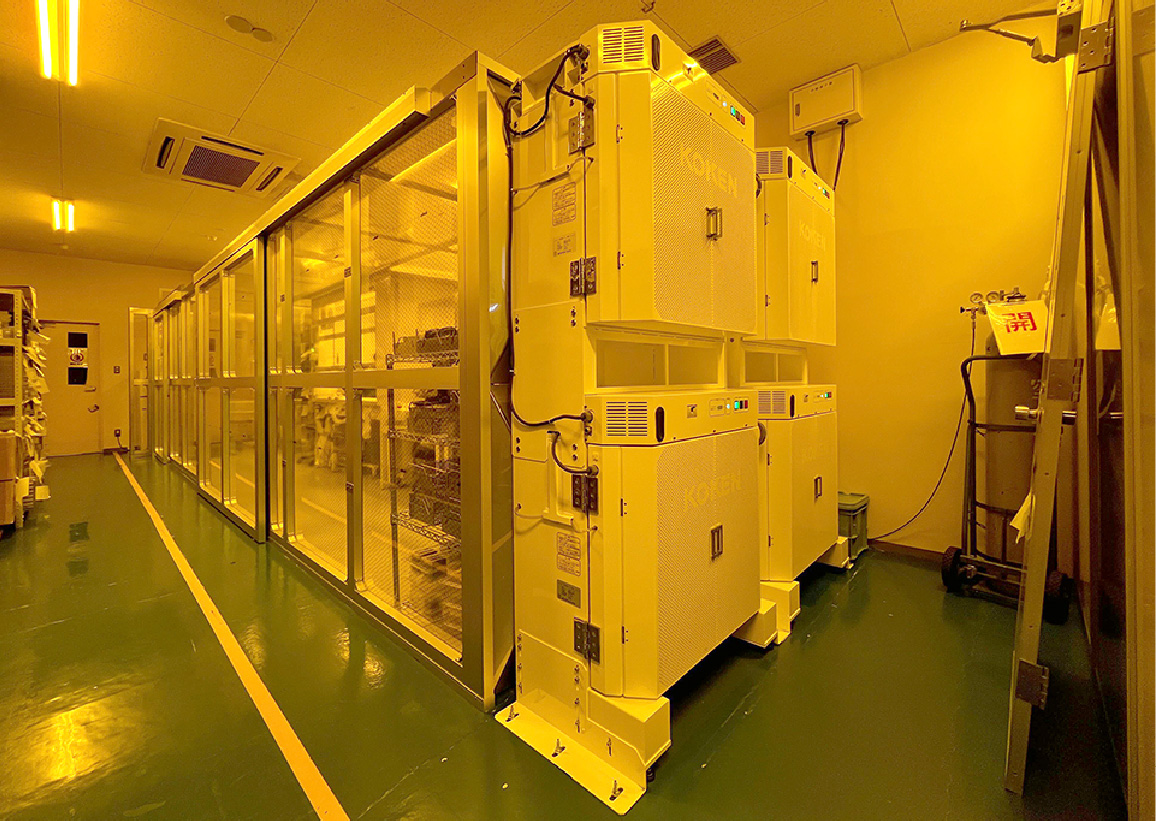

充実した生産ライン

最新設備や技術を導入した生産ライン。

お客様をトータルでサポートします

生産技術、設計・生産管理部門と連携して、練熟のエンジニアが成膜プロセスを運用しています。

複数の蒸発源を個々に電子ビームで加熱蒸発させるエレクトロンビーム(EB)をはじめ、高密度・高密着で波長シフトのない成膜が可能なイオンアシスト(IAD)、低温成膜で波長シフトのない高品質な光学薄膜を得ることができるスパッタリング(Sputtering)などの設備を駆使して、最先端薄膜加工を行っております。

コーティングルームはもちろん、生産工程環境下においてクリーンルームを施工し、環境を整えております。

品質・技術及び生産性の向上を掲げ、最新設備や技術を導入し、生産ラインを形成しております。 お客様のご要望や状況に応じて、試作や製品開発から量産まで、トータルでサポート致します。

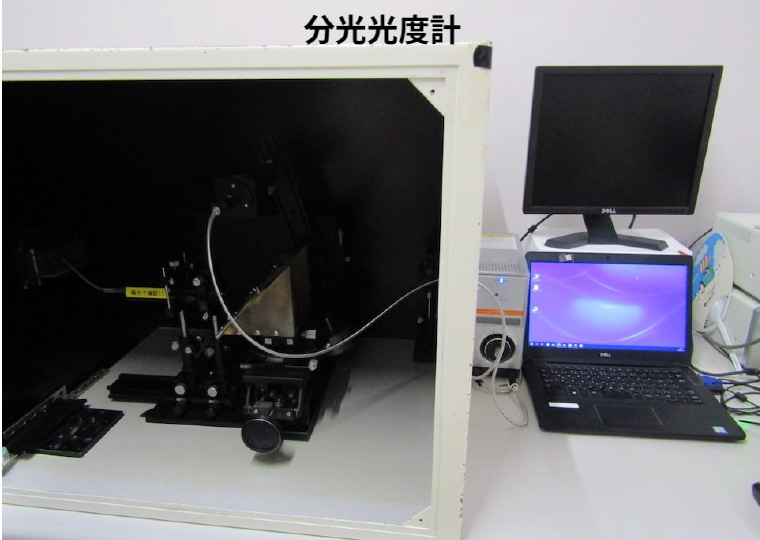

品質管理システム

安定した供給と、お客様の信頼を得るために。

徹底した品質管理システム

成膜加工後の品質や機能を確保するため、検査から各種測定等のノウハウを蓄積し、ISO9001に基づき、定めた基準にて品質管理を行っています。

これまで多くの製品を送り出してきましたが、その品質には多くの業界より高い評価をいただいています。多種多様な加工品目と幾多の納品実績はその証でもあります。

「高品質」な製品をご提供出来ることが、トーカイの強みです。

詳細につきましてはぜひこちらもご参照ください。品質保証

納品までの流れ

膜材料、層数、光学膜厚、積層パターン、蒸着法

エレクトロビーム、イオンアシスト、スパッタリング

分光特性、位相特性、面精度、寸法、外観検査

保有設備

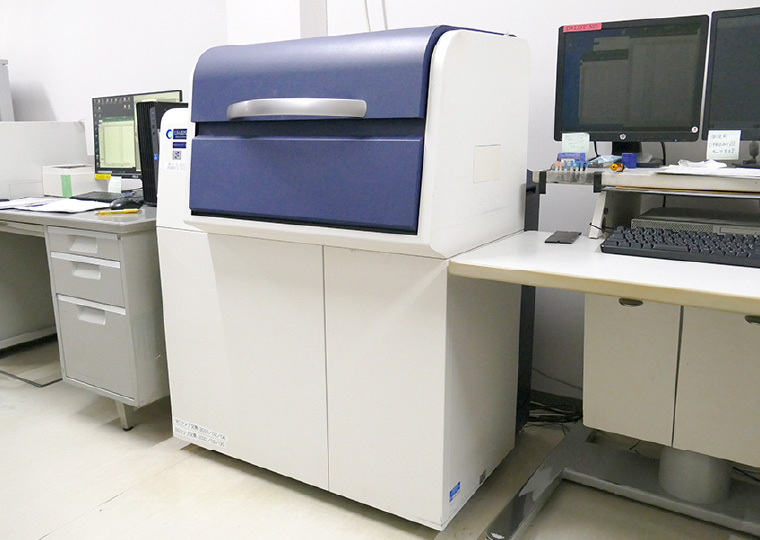

コーティング装置

真空蒸着装置を多数完備しており、IAD(イオンアシスト)、SP(スパッタリング)、 インライン等を駆使した高精度・高付加価値なコーティングを行っております。

- ■ イオンアシスト付蒸着装置

- ■ スパッタリング装置

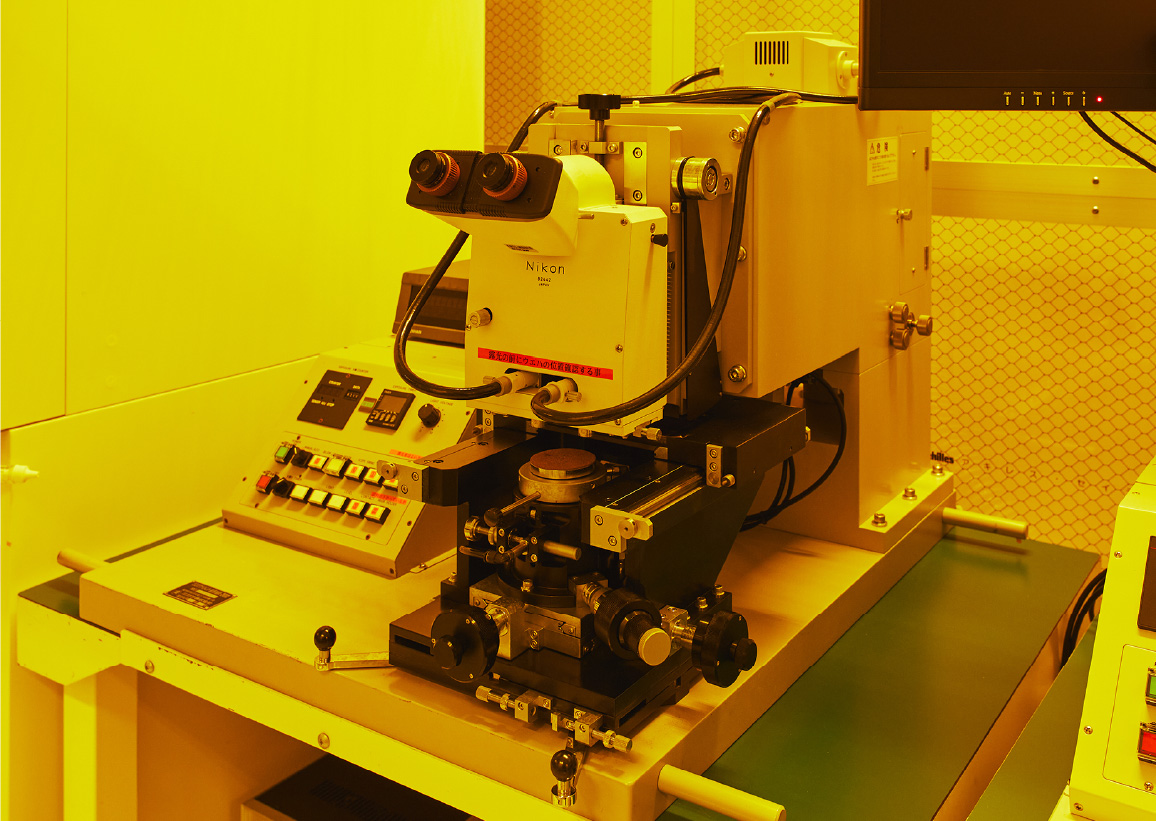

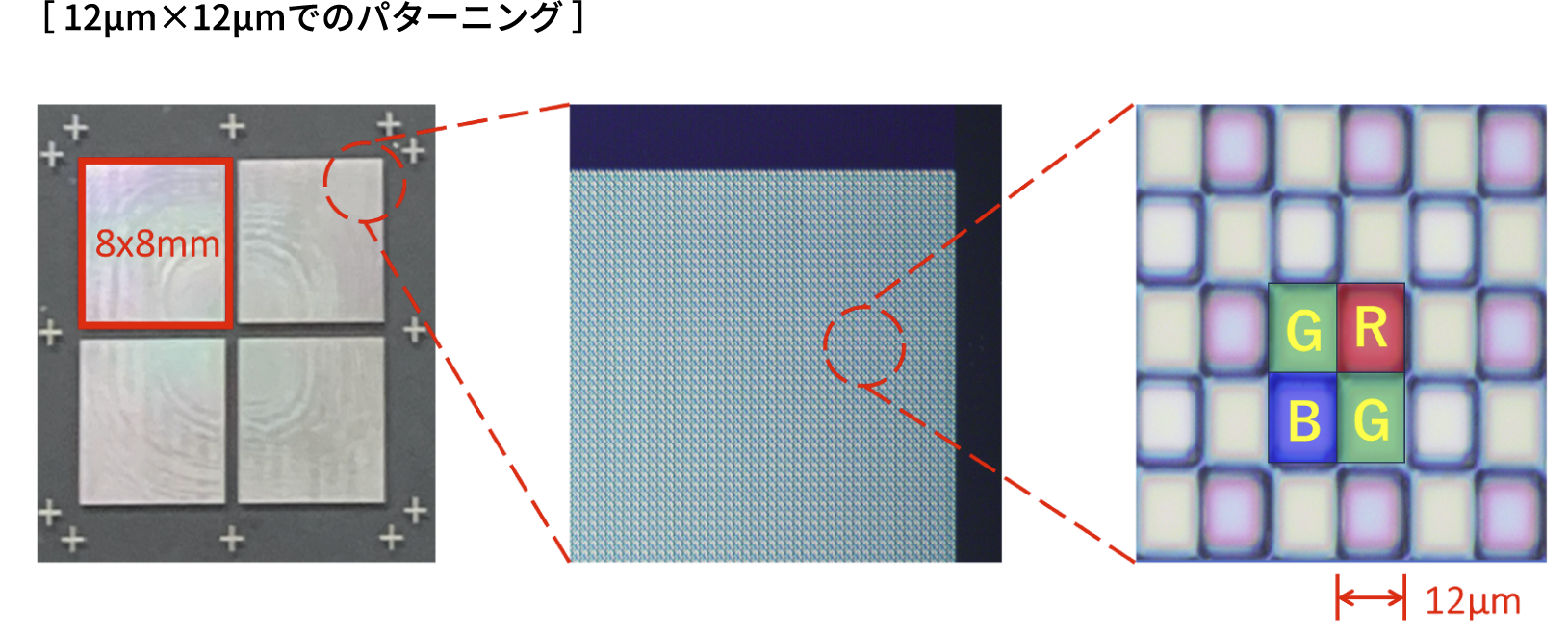

フォトリソ工程

スピンコーター、露光機等の設備を完備して成膜からパターニングまで「社内一貫生産」しております。

- ■ スーパークリーンルーム

- ■ マスクアライメント装置

- ■ 工業用検査顕微鏡

フォトリソ工程の作業環境は『ISO クラス1』スーパークリーンルームです。

ご要望に合わせカスタムメイドにて対応致します。

● 最大対応サイズ:Φ6in/最大基板厚さ:25㎜(プリズム形状可)

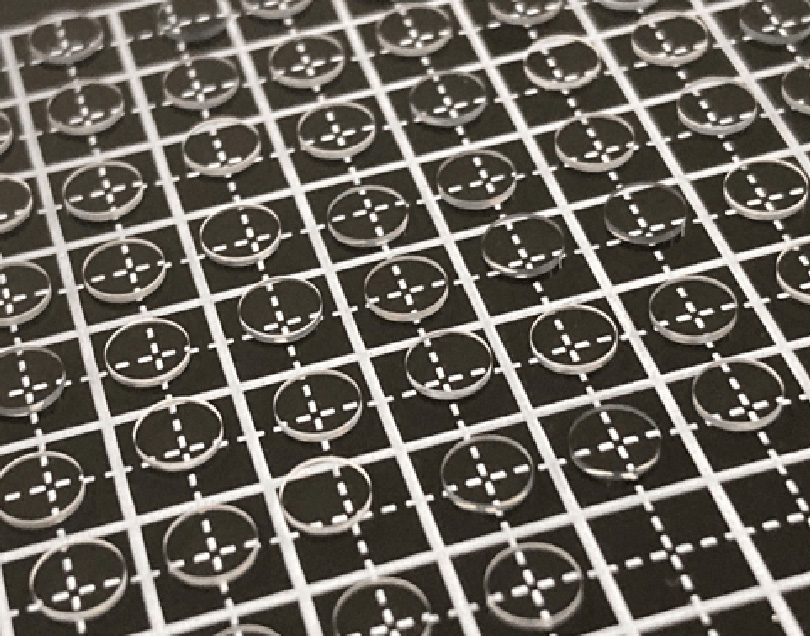

● 誘電体多層膜(膜厚7μm)のパターンニング実績あり

● 各種基板材料

● 金属膜エッチング

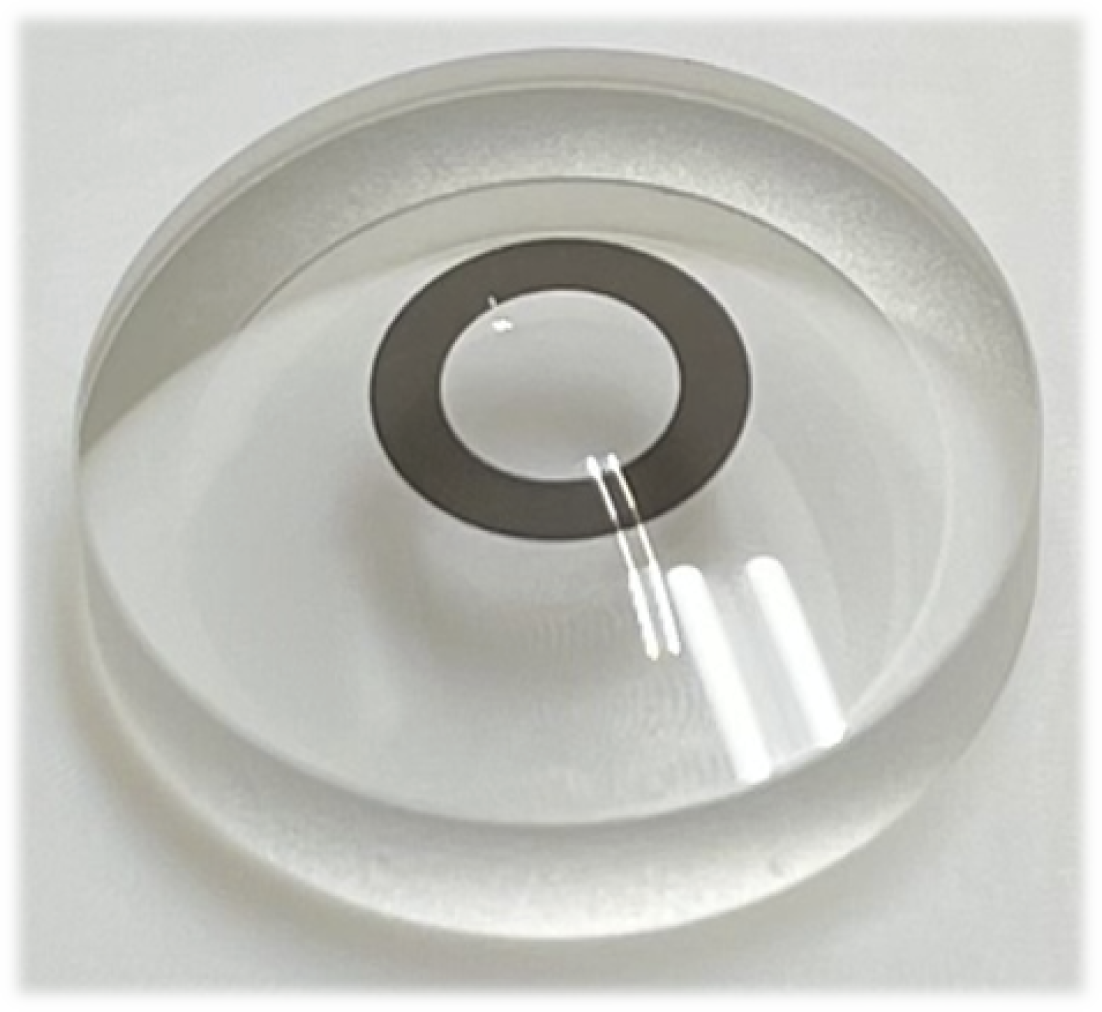

● レンズ(凹凸)へのパターニング開発中

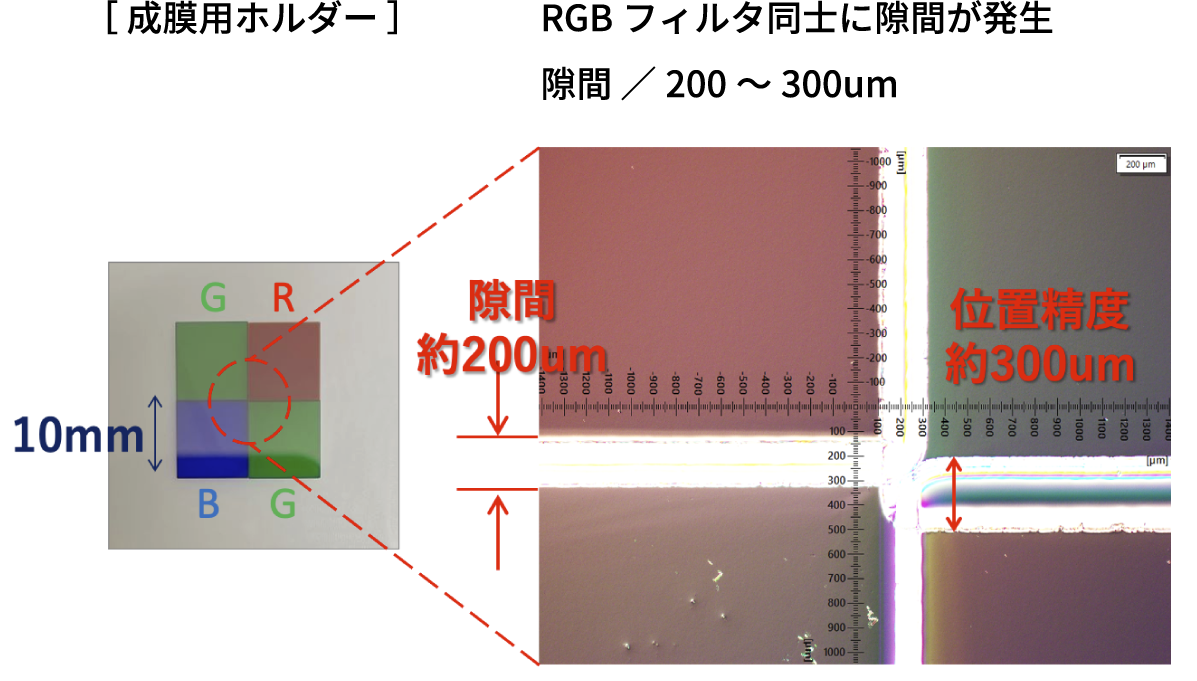

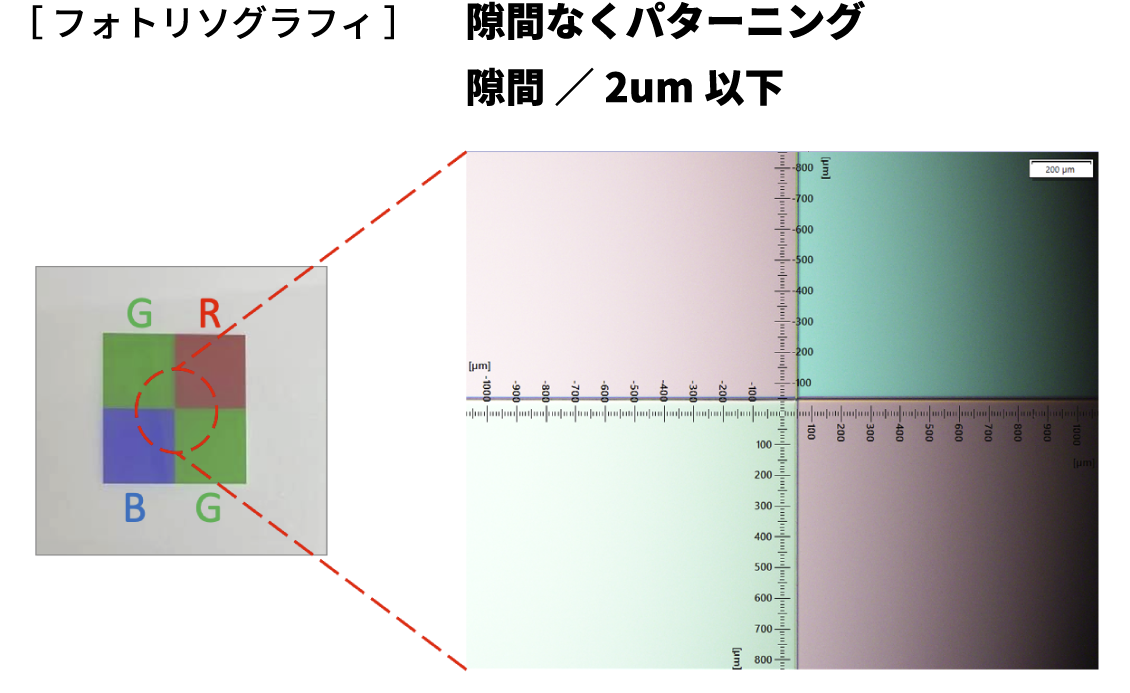

従来の「成膜用ホルダーでの遮蔽」に比べ、「フォトリソグラフィ」の方が位置精度が高く、フィルタ間の「隙間」が抑えられています。

従来の「成膜用ホルダーでの遮蔽」に比べ、「フォトリソグラフィ」の方が位置精度が高く、フィルタ間の「隙間」が抑えられています。

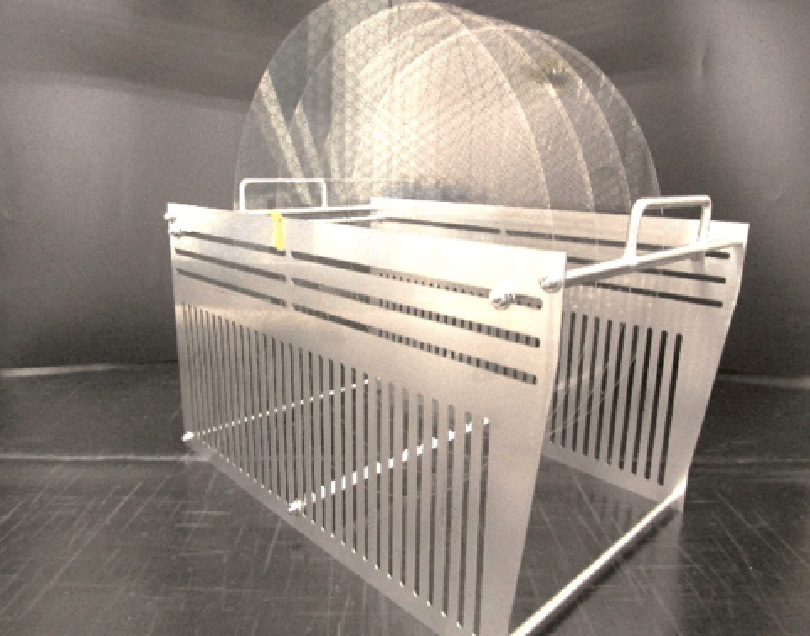

平面基材だけでなくガラス曲面にもパターン化 (開発品)

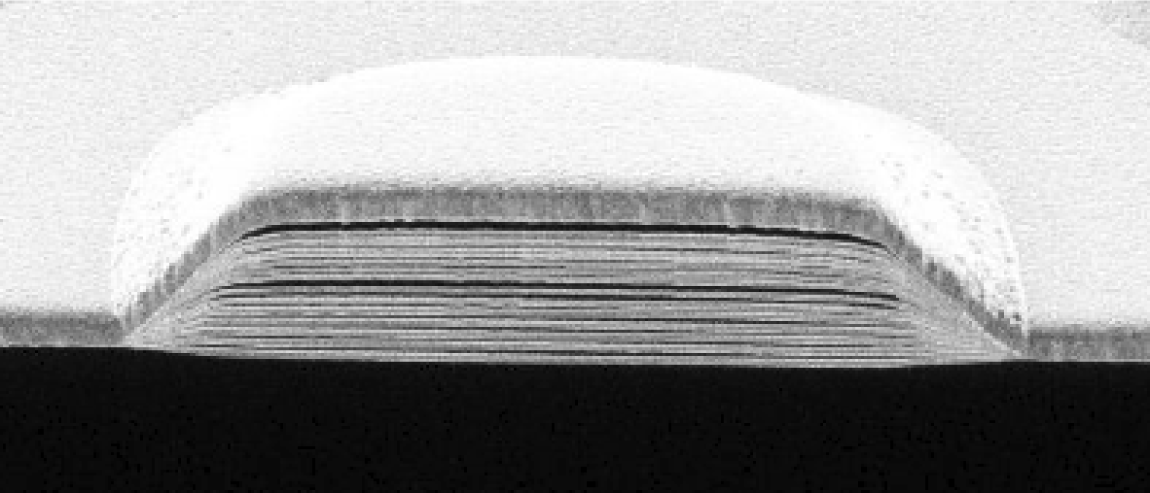

Agミラー

Agミラー

金属膜+増反射膜

金属膜+増反射膜

(※観察のため試料表面に保護膜を形成しております)

(※観察のため試料表面に保護膜を形成しております)

詳細につきましてはぜひこちらもご参照ください。 薄膜とは?

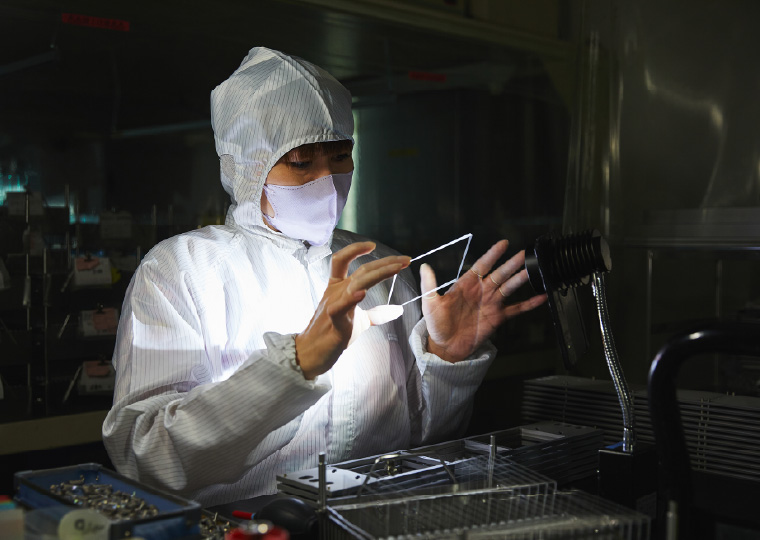

クリーンルーム

コーティングルームはもちろんのこと、生産工程環境下に於いてクリーンルーム 化を施工し、生産体制を整えております。

-

- ■ コーティングルーム

- クラス10000

- 3室

-

- ■ クリーンルーム検査室

- クラス1000

- 3室

-

- ■ クリーンベンチ

- クラス100

- 15台

-

- ■ クリーン棚

- クラス100

- 10台

-

- ■ フォトリソクリーンルーム

- ISO クラス1

- 1室

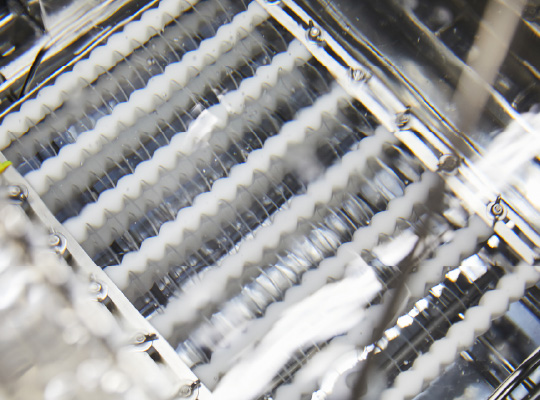

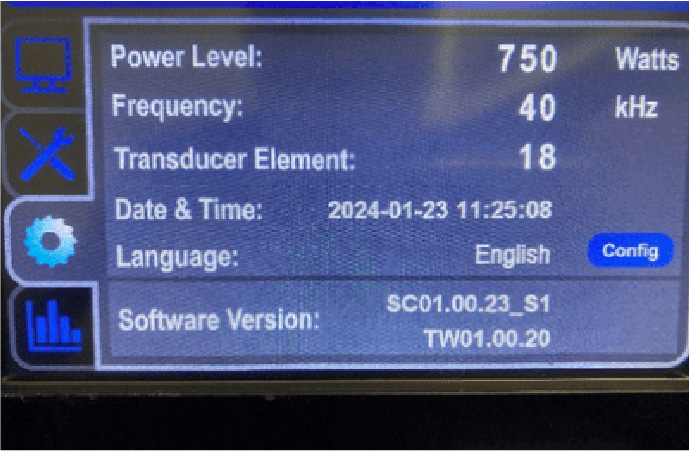

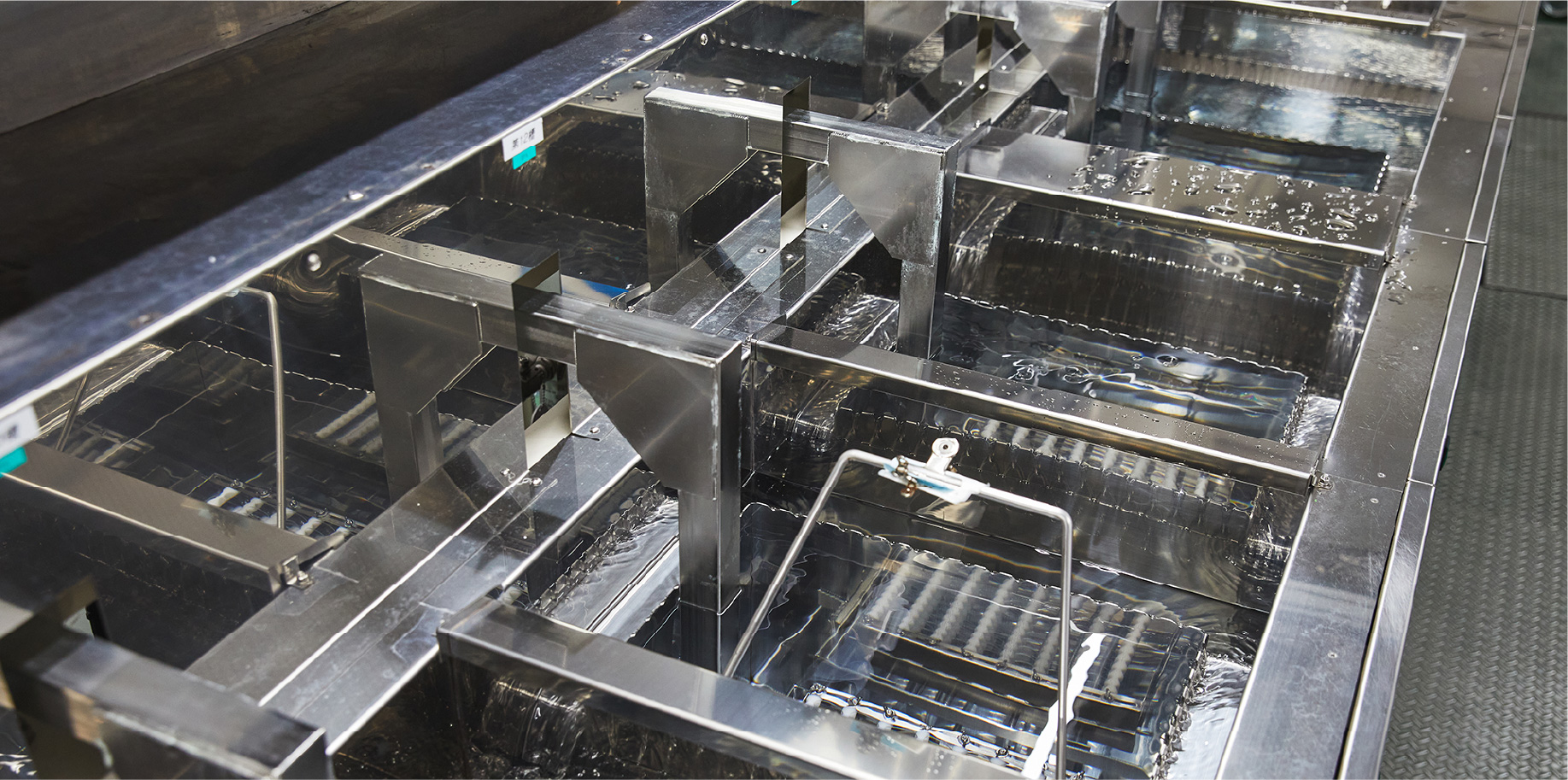

精密洗浄技術

部品表面の付着物を純粋及び超音波などで洗浄を行う工程を精密洗浄といいます。

当社では高性能超音波設備を搭載した洗浄装置のほか、洗浄剤、純水槽、IPA槽、ペーパー乾燥槽、遠心分離乾燥槽を保有しています。

様々なガラス製品の精密洗浄工程のみの依頼も承ります。

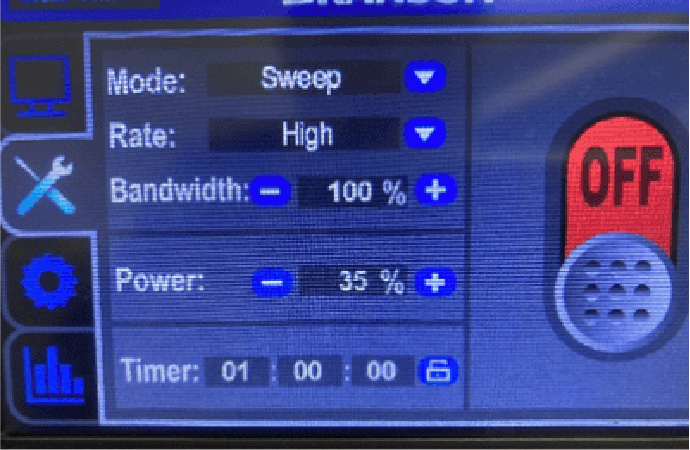

球面波の超音波発信器を採用

硝子にキズの入りにくい球面波が特徴の超音波発信器を搭載しております。球面波振動で強力な超音波の波動が洗浄槽内に均一に広がり洗浄ムラを防ぎます。

また、周波数を±1kHzの幅で変動させるスイープ機能を搭載しております。スイープ機能はエネルギー分布と洗浄性を向上させるランダムな波長パターンを生み出し、より優れた洗浄を可能にします。

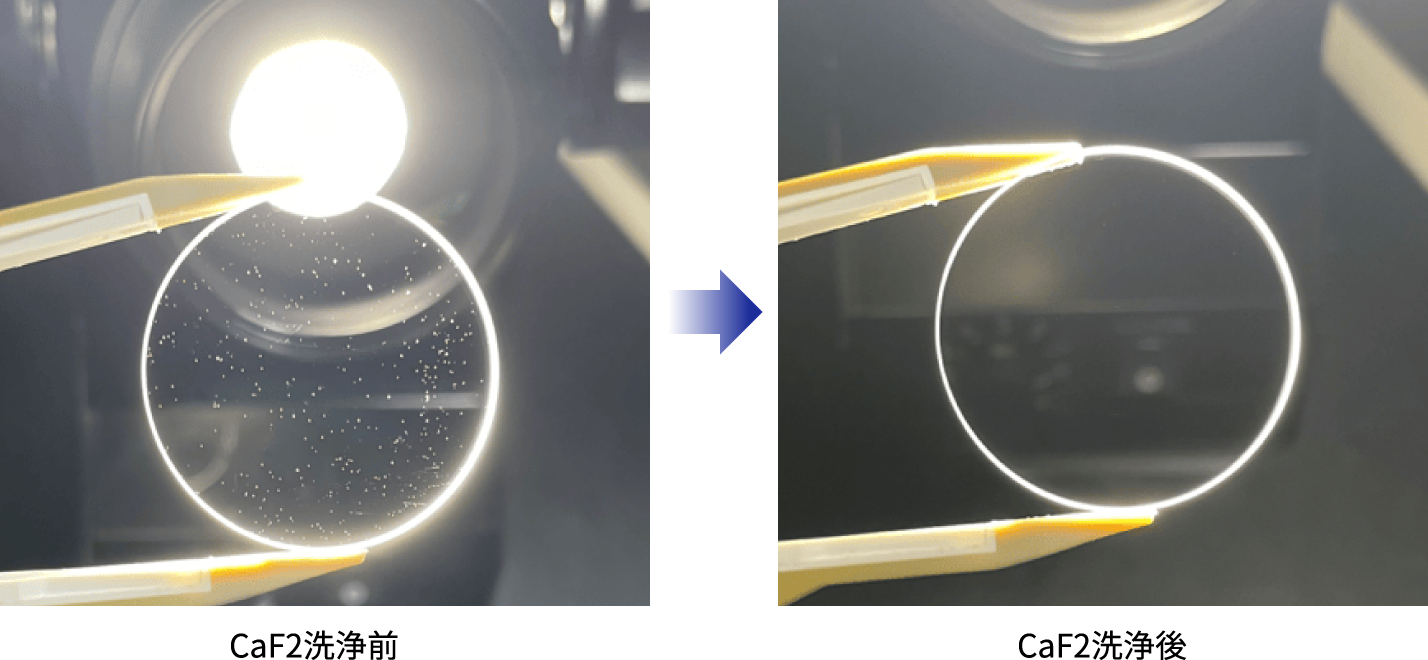

軟硝材の洗浄

これまでの軟硝材の洗浄は溶剤による手拭きが一般的でしたが、当社の高性能超音波設備により洗浄が可能となりました。一般硝材からCaF2やFPL51等の高摩耗度の軟硝材まで、ガラスの洗浄は何でもお気軽にご相談下さい。

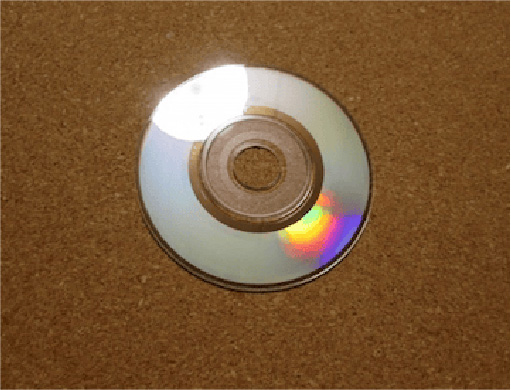

小径~大径基板の洗浄

小径基板(φ3.5~)から大径基板(φ300程度)まで洗浄可能な大容量洗浄槽で、様々なサイズの基板洗浄が可能です。

その他異形の基板も対応可能ですので何でもご相談ください。

樹脂基板等の洗浄

IPAベーパー乾燥槽の他に遠心分離乾燥槽(スピン乾燥)も保有しております。

熱に弱くベーパー乾燥槽を通せない基板(樹脂基板等)も洗浄する事ができます。

また、当社では通常の純水と比べより純度の高い”超純水”を洗浄機に使用しております(比抵抗値18.2MΩ)。

不純物を極限まで減らした水質で洗浄しますので従来と比べ高い洗浄品質をご提供できます。

コーティングは勿論、精密洗浄のみの依頼も承りますのでお気軽にご相談ください。

お問い合わせフォーム

お問い合わせフォーム